PCBEによる基板設計の手引き

(2006.3.7 / 2006/6/27update / 2006/12/27update 2009/05/22update 2010/04/08update) 2010/4/19update (akita)

PCBEで設計するときのコツやノウハウ集。

特にP板.com向け。

準備

まずフリーの基板設計CADの

PCBE

を入手する。

また必要に応じて、DRC (Design Rule Check)を行うための

PCBEDRC

も入手する。

(PCBEDRCの実行にはCygwinが必要)

※なおMeRL内であれば、ショートカットキーが追加された

特別仕様版PCBE

(作者の高戸谷氏特製)が利用できる。

以下で"Y"などのショートカットキーは特別仕様版ののみ利用可能

ショートカットキーは、最新版(pcbe048f.exe)では利用可能

PCBE的用語のまとめ

基板設計特有の用語が多用されるので、まずはまとめておく。

- ライン : いわゆる配線のこと。

- ランド : 丸または四角の図形。銅箔などの図形のほか、穴を開ける箇所の指定にも用いる。

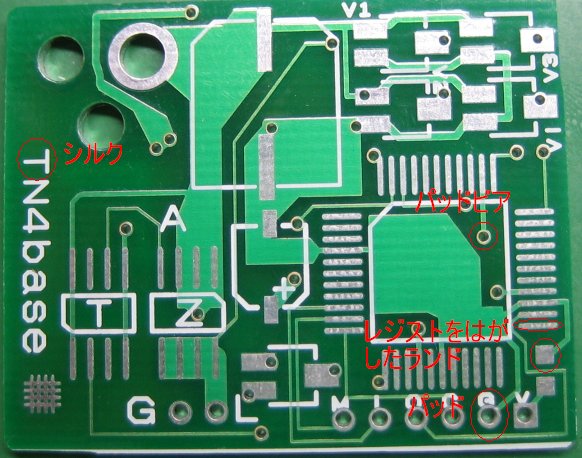

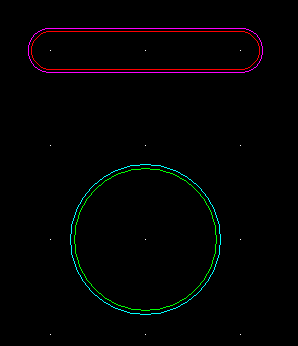

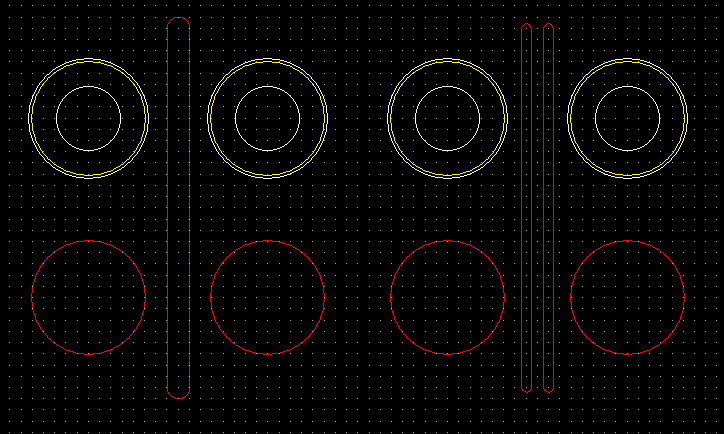

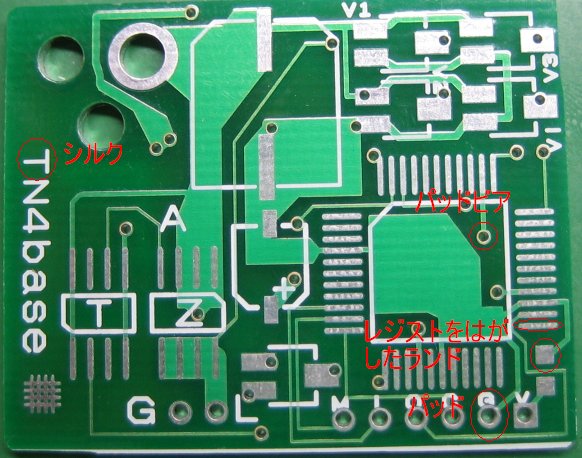

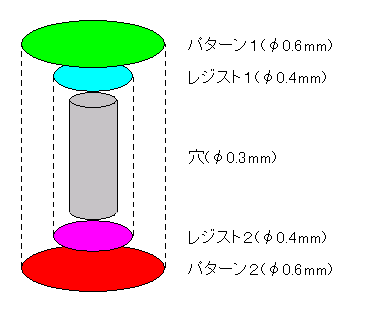

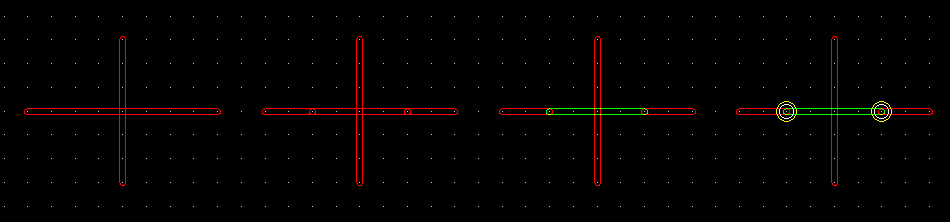

- パット(パッド) : 必要なランドをまとめたもの。主に次の3つがある。(図1)

- 挿入実装部品の足を挿入する電極つくの穴

- 表と裏の部品をつなぐパッドビア

- 表面実装部品の実装部のためにレジストをはがしたランド

- アパーチャ : ラインの幅、またはランドの直径のこと。

- グリッド : 描画をするときの格子点。この間隔の座標に描画できる。

歴史的経緯から、「インチ系」(2.54mm = 0.1インチ = 100milまたはその整数分の一)と

「ミリ系」(1mmまたはその整数分の一)の両方が使われて混在することも多いので、部品ごとに使い分ける。

(※mil = milli-inch(ミリインチ), 1/1000インチのこと)

- レイヤ : 描画をするときの色。実際には、基板上のどのような機能をもつかで以下のレイヤを使い分ける。

- パターン : このレイヤで描画した図形は銅箔(導体)になる

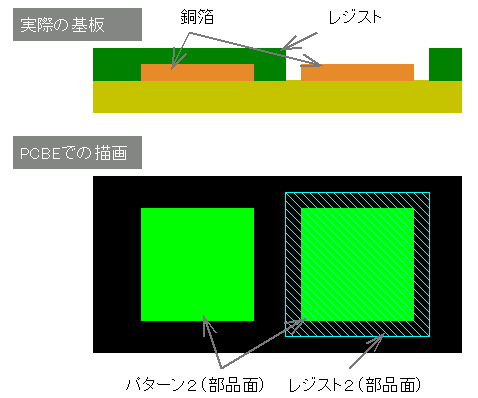

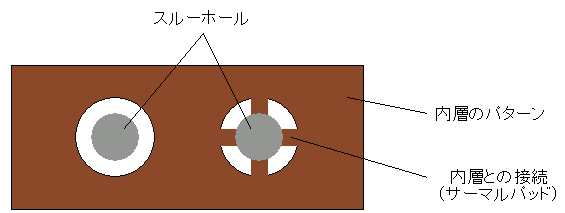

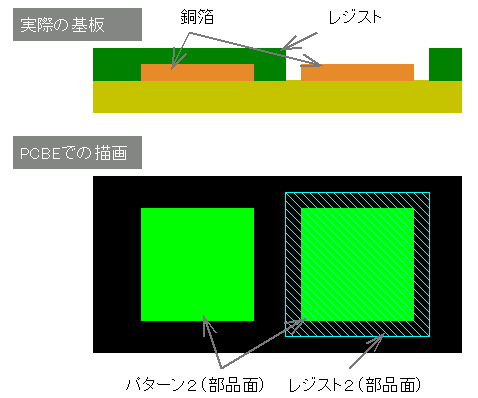

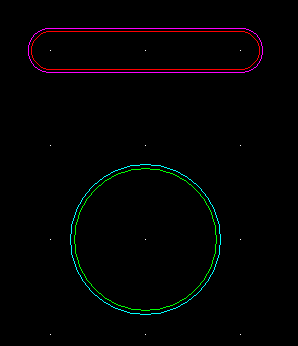

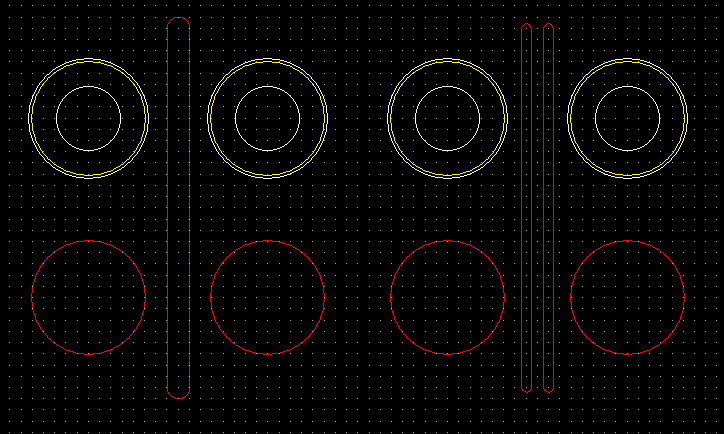

- レジスト : このレイヤで描画した図形の箇所は、レジスト(保護膜)がはがれる(図2)

- シルク : このレイヤで描画した図形は白線(マーク用)になる。ただし半田面シルク(シルク1)は別料金となる。(図1)

- 外形 : このレイヤで描画した図形は基板の外周になり、切り取られる

- 穴 : このレイヤで描画した図形は、その直径の穴があく。ランドのみ可で、ラインは不可。

- 半田面・部品面 : 基板には表面(部品面)と裏面(半田面)があり、PCBEでは、半田面のレイヤには「1」を、部品面のレイヤには「2」をつける。(例:「パターン1」は半田面のパターン、「シルク2」は部品面のシルク))

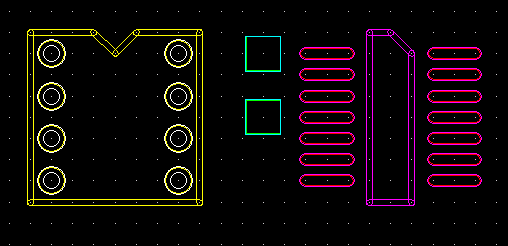

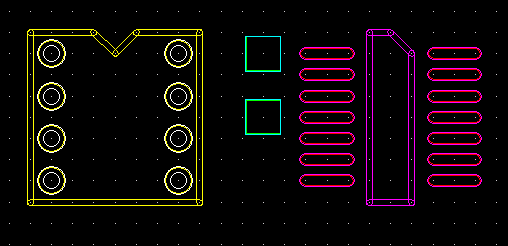

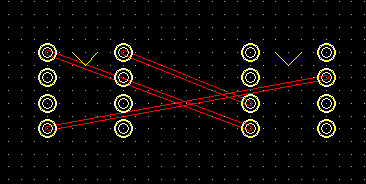

- フットプリント : 部品の実装パターンのこと。実際に使う部品の外形寸法にあわせてフットプリントを作成する。(図3)

図1: パッド、パッドビア、ランド、シルク

図1: パッド、パッドビア、ランド、シルク

図2: レジストの描画と実際

図2: レジストの描画と実際

図3: フットプリント

図3: フットプリント

基本的な操作

- 描画系 : レイヤ選択("L")で選択されたレイヤ・アパーチャ選択("Y")で選択されたアパーチャで、以下のものを描画する。

- パッド("Q")・ランド : パッドを描画する。

- ライン("N") : ラインを描画する。シフト+左クリックで、多角形(中心指定、半径や分割数をダイアログで指定。描画アパーチャは選択中のアパーチャ。分割数をある程度多くすると円っぽくなる)を描画できる。

- テキスト描画 : テキストを描画する

- グリッド間隔設定("J") : グリッド間隔(描画の座標の最小単位)を指定する(単位:[mm])。

なおこの指定のときに「/」などの演算子を利用できる(例: グリッド間隔=2.54のとき、「2.54/2」と入力すると、グリッド間隔が1.27mmになる)。

- 変形("E") : ランドやグループ化された部品の移動、またはラインの変形(折れ線化を行う)

- 削除("K") : 部品などを削除する。ただしPCBEにはアンドゥ機能がないので、この削除を使わずに、次の「切り取り」を常用するとよい。

- 切り取り(Ctrl-X) : 選択されている部品などを切り取る。次の「貼り付け」で貼り付けが可能。

- 貼り付け(Ctrl-V) : 切り取られた部品などを貼り付ける。

- 複数選択("W") : 部品などをドラッグして複数選択する

- グループ化(G)・グループ解除(B) : ドラッグして選択された複数の部品などをグループ化する、または選択されたグループ化されたグループを個別のパッド・ランド・ライン等に分解する。ただし階層的なグループ解除はなく、1個1個のパッド・ライン単位まで分解される。

- グループの移動(I) : 選択されているグループを移動する

- 変更(F) : 選択されている部品のレイヤ・アパーチャを変更する

- 数値入力(S) : 変形・移動などのとき、相対距離(別途指定で絶対座標も可)を指定できる(単位:[mm])。ちなみに、数値入力欄には計算式を書いてもOK。ぴったりに移動させたいときなどに重宝する。

- 回転(R) : 選択されている部品を回転する

- 等電位(P) : 選択したパッド・ライン等と等電位、つまり「接続」されているパッド・ライン等を表示する。正しく接続されているかを確認するのに用いる。

- 間隔(D) : 選択した2つのランド・ライン等の間隔(最短距離)を求める。DRCエラーにならないように、「狭いかな?」と思ったときにチェックするとよい。

- 塗りつぶし : ラインで囲まれた領域を塗りつぶす(ベタパターン)。塗りつぶし済みの領域の左端の線をシフト+左クリックで塗りつぶし解除。

- 窓空け : 塗りつぶした領域内に、窓をあけたい図形(パッドではなく閉図形)を描き、塗りつぶし動作を選択後、塗りつぶし領域をCtrl+右クリック→窓を開けたい図形を左クリック、で、窓があけられる。(窓を開けたい図形の周にそって直径1mmの円アパーチャが描かれる)

窓空けの手順

窓空けの手順

その他の描画ルール

実践的なコツ

一般的には、次の手順で基板設計を進めるとよい。

- グリッド間隔を設定する。

グリッド間隔は、フットプリント作成や描画のときに、適宜インチ系やミリ系を切り替える。

特に予定がなければ、50mil(1.27mm)で始めるのがよいかもしれない。

- 使う部品のフットプリントをつくり、グループ化しておく(あるいはライブラリに登録する)。

フットプリントは、部品のデータシート、あるいは部品の実寸を測定する。

なおこのとき、露出するパターンのところにはレジストを置くが、そのアパーチャは、パターンより0.1mm程度大きくすること(そういうものらしい)。(図5)

めんどかったら、pcberesを使うと、半田面or部品面パターンだけ描いておけば、自動的にレジストを追加してくれる。

図5: レジストの一般的な置き方

図5: レジストの一般的な置き方

- 接続されるパッド・ランド同士をラインでつなぐ。

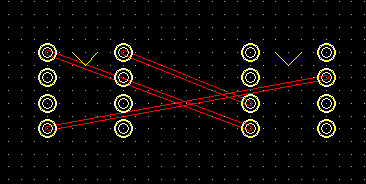

このときは、配線の引き回しなどは気にしなくてよい(このような接続情報だけが描画されている状態をラッツネットリストと呼ぶ: 図6)。

なおこのとき、パッド・ランドとラインが、「接続」されるようにする。

「接続」されていると、その交点を移動(変形)しようとすると、パッド・ランドとラインの両方が移動する。

「接続」されていないときや、インチ系とミリ系が混在していて「接続」できない時は、「交点・端点」コマンド(ショートカットキー=T)を用いるとよい(変形・移動コマンド選択後に、移動対象のラインやパッド等を選択後、「交点・端点」コマンドを選択し、そのあとに「接続」したいラインやパッドを選択すると、「接続」される)。

図6: ラッツネットリストの例

図6: ラッツネットリストの例

- すべての配線を接続してラッツネットリストの生成が終わったら、各部品を移動し、全体の部品配置を考える(フロアプラン)。

このとき、正しく「接続」されていれば、部品を移動しても配線の接続関係は維持される。

なお表面実装部品の実装位置を表と裏で入れ替えるときは、フットプリントから作り直さなければならないが、大規模な部品のときは、*.pcbデータをテキストエディタで直接編集したほうが早いかもしれない(LE=??がレイヤ番号なので、例えばLE=1(半田面パターン)からLE=2(部品面パターン)に修正する)。

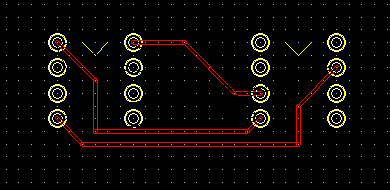

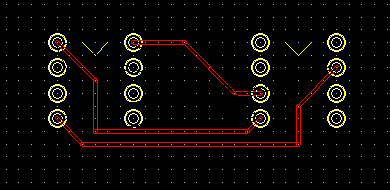

- フロアプランが完了したら、配線の引き回しを行う。

すでにラッツネットリストで配線となるラインが接続されているので、グリッドに乗るように変形していく。(図7)

このとき配線が交差する箇所では、一方の交差箇所のレイヤを切り替え、レイヤが切り替わる箇所にパッドビアを置く。(図8)

図7: 配線の形成

図7: 配線の形成

図8: 交差部分の変形

図8: 交差部分の変形

- 配線が完了したら、最後に基板外周を外形レイヤのラインで囲う。

必要に応じて、基板取り付け穴を描画する。

- (おまけ: あいているところにpgm2pcbeを用いて、ビットマップ画像をシルクなどのパターンに変換して張り付けるのもアリ)

よくつかうパッド・ラインの寸法

以下によく使うパッドやラインの寸法の例をあげる。

特にこれらのパッドはよく使うので、pcbe.iniに登録しておくとよい。

- 標準的な挿入実装部品の足 : パターン1・パターン2=φ1.6mm/レジスト1・レジスト2=φ1.7mm/穴=φ0.9mm

- 少し足が太い挿入実装部品の足 : パターン1・パターン2=φ1.6mm/レジスト1・レジスト2=φ1.7mm/穴=φ1.1mm

- 最小のパッドビア : パターン1・パターン2=φ0.6mm/レジスト1・レジスト2=φ0.4mm/穴=φ0.3mm

- ある程度電流が流れる箇所のパッドビア : パターン1・パターン2=φ1.0mm/レジスト1・レジスト2=φ0.8mm/穴=φ0.7mm

- 一般的な配線(信号) : 幅0.3mm〜0.2mm

- 電源線 : 幅1.0mm〜1.6mm

P板.com的な主な最小寸法(デザインルール)

| 項目 | 最小寸法[mm] |

| ライン・パッドの間隔 | 0.15 |

| ラインの幅 | 0.15 |

| 穴の直径 | 0.3 |

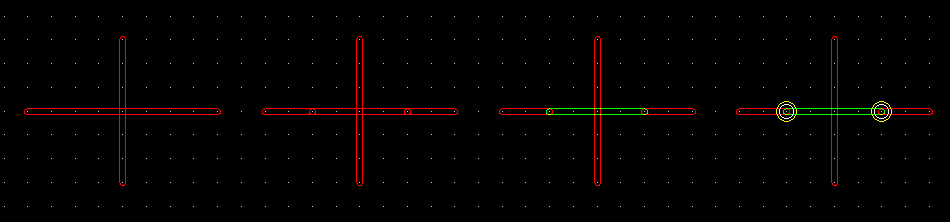

※上記の挿入実装部品用標準寸法パッド(パターン=φ1.6mm)を、一般的な100mil(2.54mm)間隔で配置すると、パターンどうしの間隔は2.54-1.6=0.94mmとなる。

- このとき幅0.3mmのラインであれば、パッドの間を通すことができる(ピン間1本, パッド-ライン間=(0.94-0.3)/2=0.32mm)。(図9左)

- また幅0.15mmのラインであれば、2本をパッドの間を通すことができる(ピン間2本, パッド-ライン間=(0.94-0.15×2)/3=0.21mm)。(図9右: この図では、グリッド間隔を100mil / 16 = 6.25mil (2.54mm / 16 = 0.15875mm)に設定してある)

※図13のパッドのうち、上段4個は挿入実装部品用標準寸法パッド、下段4個はこのパッドのうちパターン1ランド(φ1.6mm)のみを描画したもの。

図9: ピン間の配線

図9: ピン間の配線

検図

配線が終わったら、正しく配線できたか確認する。

PCBEは回路図を描かないので、いわゆるLVS (Layout versus Schematic)は

できないので、目視で行う。

画面上であれば、p(同電位)で該当箇所が接続されているか確認できる。

印刷して色鉛筆で1本ずつ追うとよい。

そのとき、pcbechkを使うと

自動的に表面と裏面を1枚の紙に印刷できるので便利かもしれない。

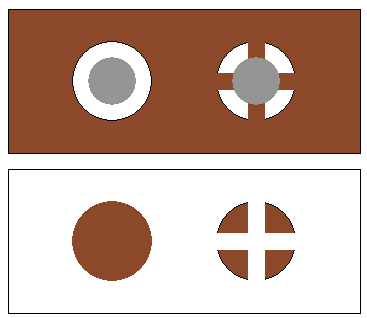

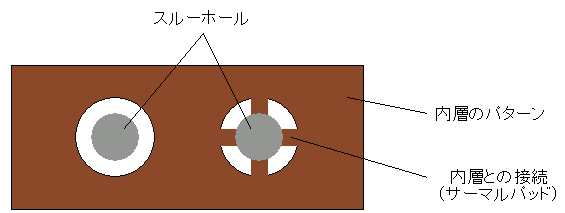

多層基板

多層基板とは、部品面・半田面とは別に、基板の中に導体の層(内層)をもつ

基板のことで、通常は電源系統に用いる。

これにより、広いパターン面積による低インピーダンスと、

電源層どうしが平行平板容量を形成するので、

デカップリングの効果もある。

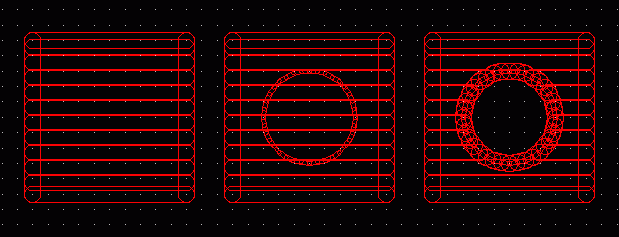

2層基板で使っていたスルーホールは、そのままだと

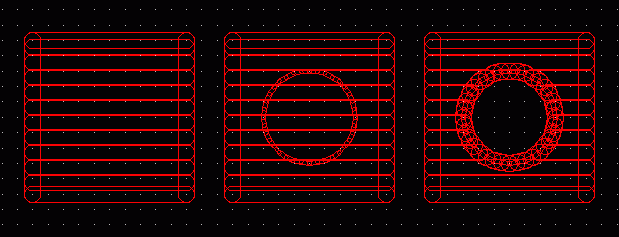

内層につながってしまうので、内層と接続しない、

信号線などのスルーホールの場合は、内層と接続しないパターン(図10左)を

設ける必要がある。

また電源系統など内層と接続したいときには、このようなパターンを設けないと、

スルーホールがそのまま内層の導体につながるので、接続される。

ただしこのような接続では、そこにそのスルーホールが部品をさして

半田付けをする場合には、熱がなかなか伝わらずに半田付けがしにくい、

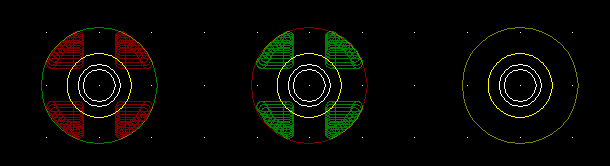

そこで、十字パターンでつなぐ、いわゆるサーマルパッド(図10右)とするとよい。

図10: 内層との接続

図10: 内層との接続

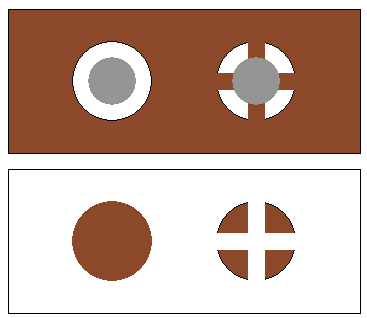

しかし、電源に用いられることの多い内層の性格上、

「導体を取り除く」場所のみを指定するほうが効率がよく、

実際、パターンとしても、導体を取り除くところを描画する、

いわゆるネガパターンを用いることが多いようである。

そのため、実際に図11上のようなパターンをひきたいときには、

PCBE上では図11下のようなパターンを描画し、

基板発注時に、「内層のパターンはネガ」である旨を注記すると

よいようである。

図11: 内層のパターン(上)と、その描画パターン(ネガパターン(下))

図11: 内層のパターン(上)と、その描画パターン(ネガパターン(下))

ちなみにP板.comの場合、図10左の分離のためには、スルーホールのまわりを

0.5mm以上あける必要がある。

(ただしスルーホール径が最小の0.3mmの場合のみ、0.4mmあければよい)

つまりスルーホールが0.9mmの場合、0.9+0.5×2=1.9mmの内層にランドを

もつパッドを用いれば、図10左のようなパターンとなる。

4層基板の場合は、内層が2層(内層1・内層2)あるので、

例えば内層1をGND、内層2をVDD、と自分で決め、

それぞれの層に対して、上記のような分離パターンをおけばよい。

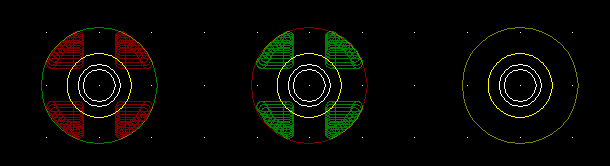

ちなみに図11右下のような、十字があいたパターンを手動でかくのは

けっこう面倒なので、自動生成すると便利。

例えばawkスクリプト(秋田作)を用いて

[1]内層1とのみ接続、[2]内層2とのみ接続、[3]内層1・内層2いずれとも分離の

3種類を同時に作成できるので、

これを自分が設計しているデータにコピー&ペーストして使えばよい。

もちろんこのパターンは、置こうとするスルーホールの径ごとに

用意する必要がある。

(例えば0.3mm穴用・0.9mm穴用など)

ちなみにPCBEで設計する場合、標準付属のレイヤー定義では、

内層用のレイヤーがないため、自分で定義する必要がある。

しかし現実問題として、半田面シルクを使うことは少ないので、

このPCBE.INI(今のPCBE.INIをバックアップの上、

これをPCBE.INIにリネームこと)のようなレイヤー定義をすると

便利と思われる。

ちなみに内層1は薄い赤、内層2は薄い緑にしてある。

なおガーバーデータを出力するときには、これらのレイヤー定義にあわせた

出力ファイル名にすると便利だが、実はPCBEのインストールディレクトリに

あるGOUTINI.DATというファイルが、そのファイル名などを定義している。

そこで、これをこのGOUTINI.DATに

置き換える(もちろん今のものをバックアップの上)と便利かもしれない。

図12: PCBEでの描画例(左から、内層1サーマル、内層2サーマル、内層1・2分離:内層1・2のレイヤーが重なっているので、薄い黄色に見える)

図12: PCBEでの描画例(左から、内層1サーマル、内層2サーマル、内層1・2分離:内層1・2のレイヤーが重なっているので、薄い黄色に見える)

なおサーマルを作る別の方法として、他では使わないアパーチャを

使って描画し(PCBE上では、そのアパーチャのランドは、サーマルパッドと

思い込んで設計する)、データ提出時に、アパーチャの定義として、

そのアパーチャはサーマルパッドである旨を注記する方法もある。

(その際には、サーマルパッドの径、導体部の幅と空き、を指定する

必要がある。詳しくはP板.com設計仕様書に載っている)

お問い合わせはこちらへ: akita(at)akita11.jp

図1: パッド、パッドビア、ランド、シルク

図1: パッド、パッドビア、ランド、シルク 図2: レジストの描画と実際

図2: レジストの描画と実際 図3: フットプリント

図3: フットプリント 窓空けの手順

窓空けの手順

図4: パッドビア(P板.com的最小寸法)※図中のパターン1・パターン2、レジスト1・レジスト2が、それぞれ逆です

図4: パッドビア(P板.com的最小寸法)※図中のパターン1・パターン2、レジスト1・レジスト2が、それぞれ逆です 図5: レジストの一般的な置き方

図5: レジストの一般的な置き方 図6: ラッツネットリストの例

図6: ラッツネットリストの例 図7: 配線の形成

図7: 配線の形成

図8: 交差部分の変形

図8: 交差部分の変形

図9: ピン間の配線

図9: ピン間の配線 図10: 内層との接続

図10: 内層との接続 図11: 内層のパターン(上)と、その描画パターン(ネガパターン(下))

図11: 内層のパターン(上)と、その描画パターン(ネガパターン(下)) 図12: PCBEでの描画例(左から、内層1サーマル、内層2サーマル、内層1・2分離:内層1・2のレイヤーが重なっているので、薄い黄色に見える)

図12: PCBEでの描画例(左から、内層1サーマル、内層2サーマル、内層1・2分離:内層1・2のレイヤーが重なっているので、薄い黄色に見える)