WS2812という、マイコンで制御できるフルカラーLEDがあります。NeoPixelという名前で呼ばれることもあるこのLEDは、パッケージの中のRGB3色のLEDの各256段階の輝度をシリアル制御で設定できます。また何個も順につなげて、1本の信号線で1個ずつ制御できることから、大きなLEDディスプレイや電飾などで広く使われるようになった製品です。このWS2812、何より安くて、リール(1000個)だと1個3円ぐらいで買えます。半導体部品は、世の中へのインパクトという意味では、「性能」だけでなくて「価格」という評価軸があって、性能はそこそこでも、大幅に安い価格によって、破壊的イノベーションを起こすことがあるのですが(コンピュータという意味でもマイコンや、WiFiマイコンのESP8266/32もそうです)、まさにその一例といえます。そしてこの「価格」という評価軸はムーアの法則の帰結でもあります。

このWS2812(NeoPixel)を作っているWorldSemiという会社が、中国深圳の郊外(クルマで1時間くらい)にあるので、今回おじゃましてきました。世界中で見かけるLEDを作っている会社の工場なので、さぞかし大きいと思ったら、こんなビルの1フロア分だけでした。

対応してくださったのは、Yin氏。実はこのWS2812の設計者で、社長(?マネージャかも)です。WorldSemiの設立は2007年なのでまだ10年ほどの若い会社です。

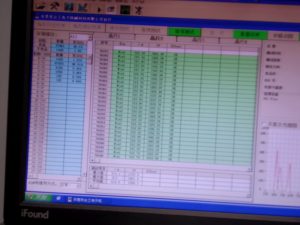

最初は、会社の歴史というお話のあと、「一応・・・」という感じで動作原理の話が始まったのですが、見学でおじゃました一行にエンジニアが多いため、通訳の方が訳す前に、回路図をみながら「ふむふむ、うんうん」とうなずいているのを見て、どんどん技術的に詳細な話に入っていきました。

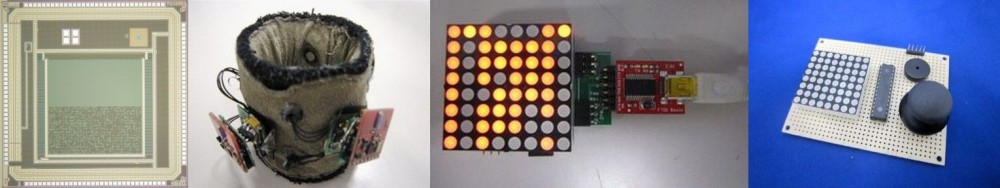

この右端の回路図は、最新のNeoPixelの原理図です。

技術的にだいぶマニアックな話を補足しておくと、RGB3個のLEDを並列に制御回路に接続すると電流がそれぞれに流れるため、トータルでの電流がけっこう多くなります。これは多数のLEDを使うNeoPixelでは、しばしば深刻な問題(電源ラインでの電圧降下)になります。また電源電圧の変動が直接輝度の変化に直結してしまいいます。

この方式では、3個のLEDを直列(縦積み)にして印加電圧を12Vとしています。これだと流れる電流はLED1個分なので、電源容量の問題は緩和されるのですが、各LEDに流れる電流が同一のため、各LEDの明るさ(つまり全体での色)を個別に制御できないことになります。そこで回路では、各LEDに並列にMOSトランジスタのスイッチを置き、これをPWM制御でON/OFFして各LEDが点灯する時間を個別に制御できるようにしています。なおMOSトランジスタがONでLEDが点灯していないときは、3個のLED全体の電圧が変わってしまいますが、これは一番下においてある電流源で吸収し、常に全体の電流が一定になるようにしています。

一同、なるほどー!!と感動していました。なおこの方式、回路は特許を取得済みだそうです。

ちなみに累積の生産数は集計していないそうですが、最近の生産数は毎月約2000万個だそうです。もうかってまんな。

さて、以下では工場での生産現場。

半導体部品の製造は、大きく「前工程」(クリーンルームでSiウエハに回路を作りこむ工程)と、「後工程」(ウエハをチップに切り分け、パッケージに封入して、ふだん私たちが姿に加工する工程)に分かれます。一般に前工程は高度な技術、高度なクリーンルームが必要で、工場も大規模化する傾向があり、最近は世界的にも集約される傾向が強いのですが、後工程は比較的クリーン度が低い環境でも大丈夫なので、世界的にも企業的にも分散する傾向が強いです。(昔からあるTTLのICをご存知の方なら、パッケージにマレーシアやフィリピンの国名を見たことがある方も多いと思います)

このWorldSemiは、後工程専門の工場です。

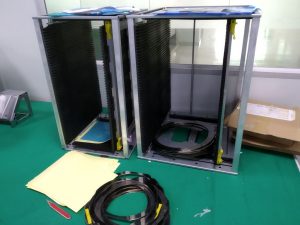

まず各色のLEDと制御回路のチップ(合計4種類)がウエハの状態(チップに切り分けられた状態)で納品されます。

またチップを入れるパッケージ(端子にあたるリードフレームがついた状態)も、10×30個くらい並んでつながった状態で納品されます。

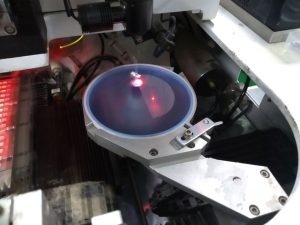

まずマウンターという装置で、だいたい毎秒5個くらいのスピードで、LEDや制御回路のチップをパッケージの土台(リードフレーム)に載せていきます。

マウンターの台数は20台ぐらいでしょうか。それほど大きな部屋ではありません。

続いて、チップとパッケージ土台の端子(リードフレーム)を金線で接続するワイヤーボンディング工程です。だいたい1個当たり2秒くらいで作業がおわります。

ボンダーの部屋もそれほど大きくなくて、台数は20台くらいでしょうか。

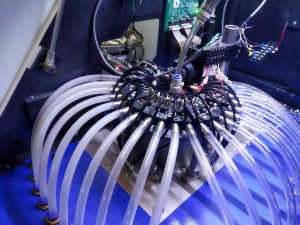

続いてLEDの表面に透明な樹脂を流して封入するモールディング工程です。使っているのは2液混合式のエポキシ樹脂でした。

その後、リードフレームからNeoPixelが切り離されて、1個ずつバラバラになります。

次は検査工程なのですが、これは予想していたよりしっかりやっていました。

1個ずつ、各LEDを点灯させ、輝度と色(ピーク波長)を測定し、規格を満たさないものはエアで飛ばして不良品としてはじきます。1個ずつ、しかも波長まで検査しているというのは予想外でした。

最後にリールに入れて封入して完成。これはいま封入されたばかりの、今日の日付入りの、できたてほやほやのNeoPixelのリール。できたては、やっぱおいしそうですね。

お土産に、いくつかのサンプルをいただいてきました。砲弾型のものもあるそうです。

今回のWorldSemi訪問の前に、NeoPixelが持つ価格という武器の源について、いくつか予測をしていいました。それは制御回路のチップの製造方法です。Siウエハでチップをつくるとき、ウエハは円形なので、どうしても周辺付近で使えずに捨てざるを得ない領域があるのですが、すごく小さいチップなら、このような余白領域にもたくさんのチップを一緒に作ることができます。つまり本来捨てられる部分が製品になるわけなので、ほとんどタダ同然(もともと捨てるところなので)なわけです。ほかで聞いた話では、メロディーICなどは、この方法で安価に作られているそうです。

このNeoPixelの制御回路のチップもこの方式で作ることで、劇的なコストダウンを実現しているのだろうと予想していたのですが、納品されている制御回路チップのウエハは、それしか載っていない専用のものでした(たぶん8インチのウエハ)。

顕微鏡でチップを見せてくれたのですが、詳細な測定はしていないものの、ざっと見たところ加工寸法(ゲート長)は1umぐらいで、かなり古い製造技術で作られているようです。また金属配線の層数も2層のようでした。Siチップの製造コストは、MOSトランジスタや金属配線のパターンを決める「マスク」で大きく変わります。特に最新のマイクロプロセッサやフラッシュメモリなどの最先端の製造技術では、配線パターンがとても微細(光の波長よりもだいぶ短い)なので、マスクも高度になり、また回路が複雑なので金属配線の層数も多くなる傾向があります。そのため、チップ製造の初期コストであるマスクの費用はかなり大きな比率を占めるわけです。

しかしNeoPixelの制御回路のように、古い枯れた製造技術で、かつ金属配線の層数も少ないものは、ウエハまるごとを使ってチップをつくっても、かなり安価にできるようです。

Yinさんに、競合会社や今後の展望のことを聞いてみたのですが、十分に枯れた技術でここまで規模の効果で安価にできるのは、他社には真似ができない、というか、コスト的に割にあわないだろう、という大きな自信があるようでした。その一方で、WS2813のサブ信号線を使う冗長構成方式では特許を取るなど、備えも万全のようです。

最後に、Yinさんに、NeoPixelが使われている製品で、ご自身が一番うれしい、誇りに思う製品は何か、と聞いてみました。てっきり、最近の深センの名物になっている巨大なビルまるごとLEDディスプレイ、のような巨大ディスプレイをあげられるのかと思ったのですが、ゲームPCの電源ファンやマウスの電飾、という答えが返ってきました。その表情は、それが好きすぎて電飾LED制御ICをつくり、それを内蔵させたNeoPixelを生んだ、MakerProをまさに地でいく姿そのものでした。

私がNeoPixelが好きすぎて作ったLEDテープのマスキングテープ(スイッチサイエンスで委託販売してます)と、いっしょにNT金沢やっている古川さんが、同じくNeoPixelが好きすぎてつくったWS2812のシルバーアクセサリをプレゼントしてお渡ししました。予想の斜め上をいくプレゼントだったようで、ちょっとびっくりしつつも、とても喜んでもらえてよかったです。

ちなみにWorldSemiでは従業員を絶賛募集中とのことです。

(秋田)

ピンバック: [はてブ] NeoPixelの故郷に行ってきた | ifDL blog | WEBで何かつくるよ

貴重なそして興味深い記事ありがとうございます。イメージではもっとアバウトな感じを想像しておりましたのでいい意味で予想外でした。